協栄製作所の業務日記

2023/06/06

ご挨拶

こんにちは、大阪の平野区でプレス金型の製作や、プレス・金属加工を行っている、株式会社協栄製作所と申します。

今後、自社のホームページ上で当社が受注している、「金型の製作工程」や「プレス加工」「「金属加工」に関することがらを、ブログ形式で分かりやすくご紹介していこうと思います。

ブログを始めるきっかけは、お取引先各社さまより「歩留り対策」や「こんなことできますか?」(技術対応)「精度・技術」といったお問合せ日々寄せいただいていたことから。

このブログを通して、少しでも当社の業務内容を知っていただければ嬉しく思います。

国内最大手の精密計量機メーカーさまよりの金型の受注 3月20日

3月20日 継続的にお取引させていただいている、国内最大手の計量機メーカーさまより新しく14点部品製作・金型面数として50面程度のお問合せが入りました。

プレス機の圧力は部品にもよりますが、大きいもので150t小さなもので60tになります。

ご依頼いただいたのが、計量機メーカーさんということもあり、「歩留り」はもちろん金型の「抜け勾配」(抜き勾配)といった精度も同時に求められる業務。こういう相反する依頼が来てこそ、職人魂が熱くなるというもの。

コンペ~受注~初期納品まで、2か月あまり。設計部門や生産ラインの責任者も交えて、一工夫も二工夫もかける必要がでてきました。

設計へ続く

精度と歩留りを上げるために、設計部とプレス担当者で協議 3月30日

今回の受注した金型を製作するためには設計図面が14枚必要です。

特に今回の成形物はステンレスで製作するため、強度の問題からスチール製のピンでは役に立たず、特別なピンを用意する必要があり、タップの形状や数量などにも特別な配慮が必要です。その他、強度維持のために必要なパンチ幅や外径とピンの穴との肉厚クリアランスサイズなど、受注にあたり当社からお客さまに提案した数々の工夫も反映させなければなりません。

もちろん設計前に、設計担当者とプレス加工の現場責任者で「最適な工程」「材料の歩留り」「曲げ方」「抜け勾配」(抜き勾配)などの生産性の向上と精度の両立も話し合います。

設計段階での不具合はあとで取返しが効かないために妥協することはできませんが、納期のこともあり、組織の責任者として迅速な決断やマネジメントが必要になってきます。

金型の製作へつづく・・・

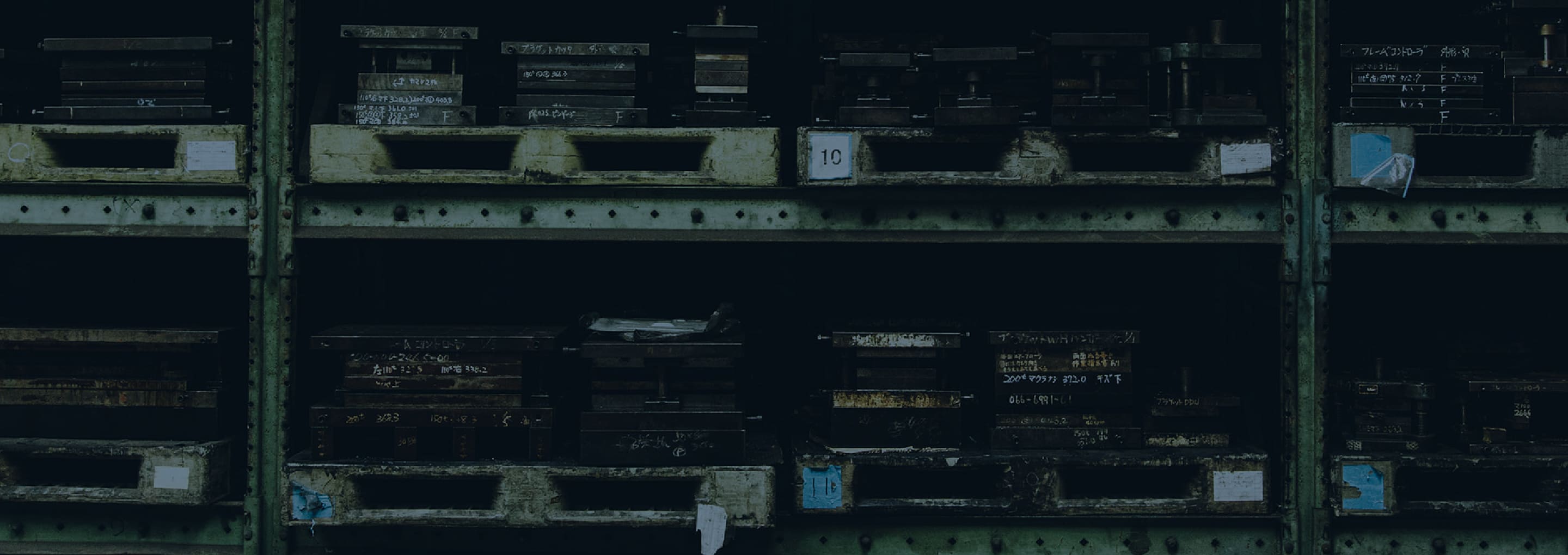

金型製作へ 4月10日

本日、材料屋さんから金型の材料が入荷したので、金型の製作工程に入ります。

金型製作は、材料となるダイス鋼と柔鋼をそれぞれ別に加工していきます。

具体的に言うと、凹になるダイス鋼は焼き入れをした後、研磨を行い次いでワイヤー加工をほどこします。そして凸である柔鋼はNCマニシング加工の後フライスで揉む(ラジアルボール盤でタップ立て)加工を行います。

ダイス鋼・柔鋼共に加工が終了後すれば、組立へと行きます。

プレスのトライ作業へつづく・・・

プレスのトライ作業 5月10日

前回のブログでご紹介していた、計量機部品用のプレス金型が完成したので、今日は上手く金型の精度がでているかどうか『試験打ち』することに。

試験打ちで最も大事なのが「寸法出し」。

設計図に沿って正確な寸法を追求し、プレス金型の微調整をしていかねばなりません。初回ロットの納期まで、そんなに猶予がない中での試験(トライ)になりますので、スタッフ全員が緊張の面持ちで結果を見ます。

プレス金型の試験結果は、若干の調整は必要ではあるものの概ね良好でした。

設計担当者・金型エンジニア・プレスの工程責任者とも、胸をなで下ろす瞬間です。

これで金型のトライも終了。

試作商品を、お客様に納品方々チェックいただきます。

明日から60tと150tプレスをフル稼働して、部品の大量生産に入ります!

さぁ頑張るぞ!